点击右上角![]() 微信好友

微信好友

朋友圈

朋友圈

请使用浏览器分享功能进行分享

智能制造作为新一代信息技术与先进制造技术深度融合的新型生产方式,已经成为新一轮工业革命的核心驱动力。新中国成立75年来,中国的智能制造从零起步,不断建立起完善的基础研究到产业应用的完整体系。

新中国成立初期,我国工业制造业几乎从零起步,几乎没有任何大型的科研设备。

上世纪五六十年代,从新中国第一辆解放牌汽车试制成功,第一台红宝石激光器诞生,成功实现激光输出等一系列零的突破,中国制造逐渐积累起来。

20世纪80年代,我国研制成功第一台工业机器人样机,随后水下机器人等各类机器人产品不断涌现,带动我国工业制造能力不断提升。

党的十八大以来,随着新一轮科技革命和产业变革深入发展,我国工业加速转型升级步伐,向高端化、智能化、绿色化发展迈进。越来越多高端、绿色的“中国制造”进入全球用户视野,产品竞争力显著提升。

75年来,从“造不了”到“造得出”再到“造得好”,中国制造业穿越了发达国家几百年的工业化历程,工业增加值从1952年的120亿元增加到2023年的39.9万亿元,绘就了一条“飞跃式”的增长曲线。

给中国“千里眼”造最大“眼角膜”

新中国很多第一个重要的科研装备是在中国科学院长春光机所开始研制的,一起去看一下。

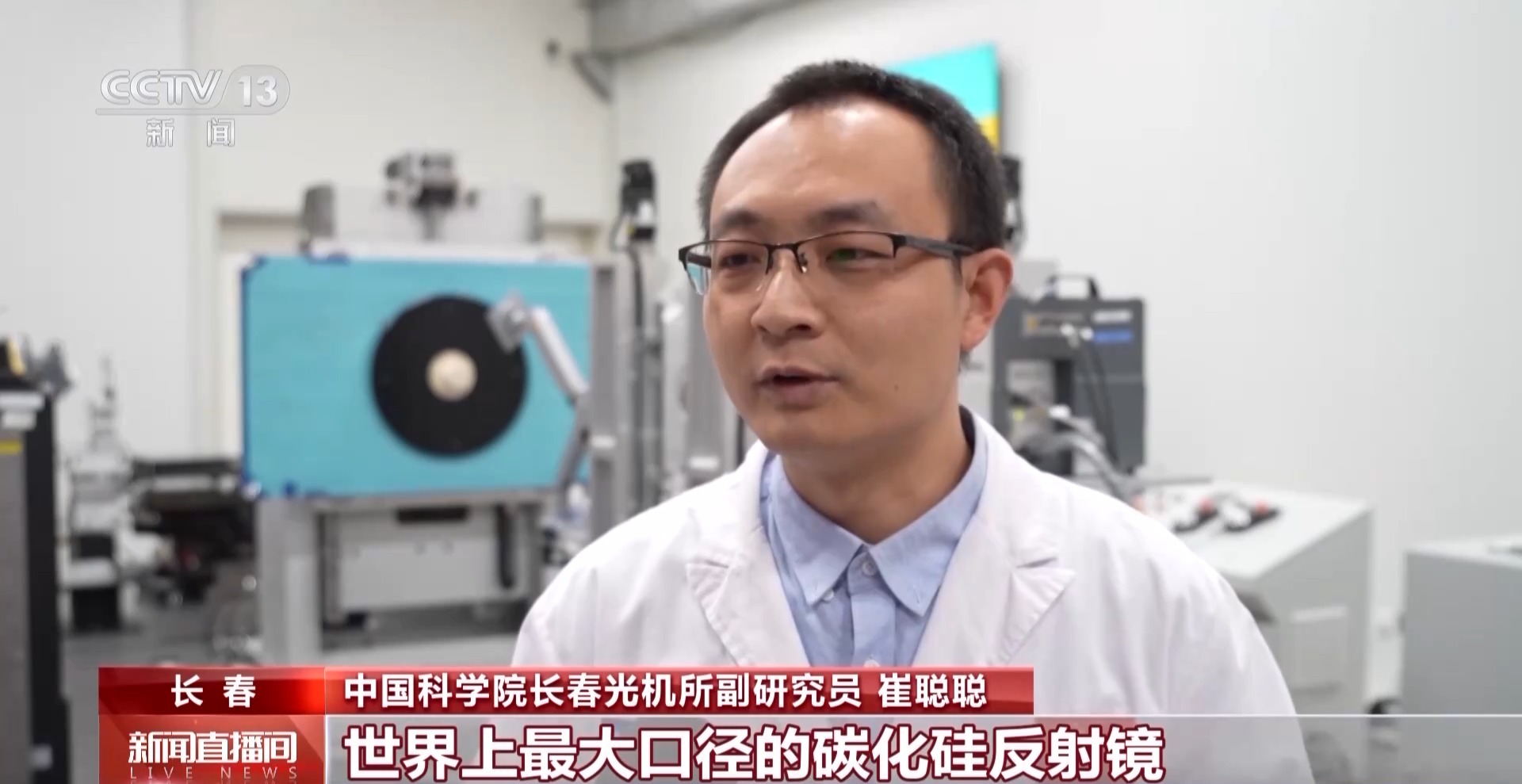

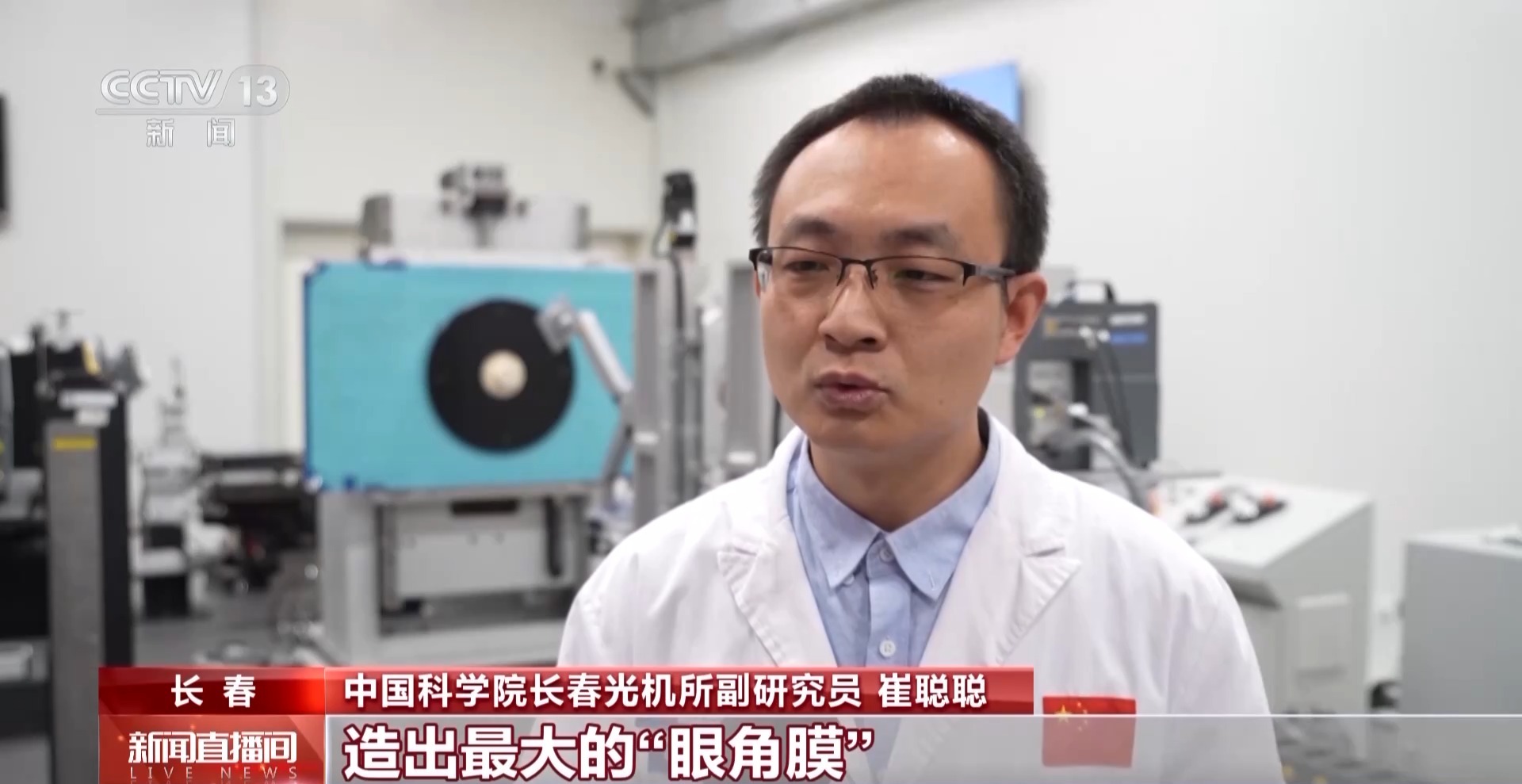

在中国科学院长春光机所的实验室里,科研人员正在对4米量级的碳化硅反射镜背面进行铣磨,铣磨精度要小于10微米,这是材料成型的最后一道工艺,也是关系到成品能否顺利安装到我国大型光电设备中的重要一环。

中国科学院长春光机所副研究员崔聪聪:这块反射镜最终交付后,将应用于我国地基大口径观测系统中,助力我国深空探测事业的发展。过去我国大口径光电装备受限于反射镜材料的尺寸,限制了观测能力,而现在我们已研制出世界上最大口径的碳化硅反射镜。

无论是从地面仰望星空,还是从空间俯瞰大地,都离不开光学望远镜这个“眼睛”。如果把光学望远镜比作人类的“千里眼”,那么光学望远镜中的主反射镜就可以称之为“眼角膜”,主反射镜的口径越大,光学望远镜的空间分辨率就会越高,也就是能看得更加清晰。如今,从材料制备、加工到改性、镀膜等各环节,中国科学院长春光机所已全面掌握大口径碳化硅反射镜制造的核心技术。

中国科学院长春光机所高级工程师赵汝成:20世纪90年代,我国载人航天工程立项,急需相关的一些大口径反射镜,当时咱们国家首先没有这项技术,也查不到相关的一些信息,它是一片空白,买又买不来,我们国家就提出要进行大口径反射镜这方面的研制。

长春光机所,被誉为新中国“光学的摇篮”,在王大珩院士等科学家带领下,这里研制出中国第一炉光学玻璃、第一台红宝石激光器、第一台高精度经纬仪等十几项“中国第一”。

2001年末,长春光机所“空间用碳化硅质轻型反射镜镜体制造研究”课题正式立项,自此,开启了碳化硅反射镜“中国造”的科研之路。在国内相关技术、装备、经验基本为零的情况下,把碳化硅反射镜做出来,不仅要突破多项关键技术,还要自主设计研发全链路集成制造系统。这台我国完全拥有自主知识产权的碳化硅反射镜烧结炉,也见证了科研人员在这里完成的成千上万次试验。

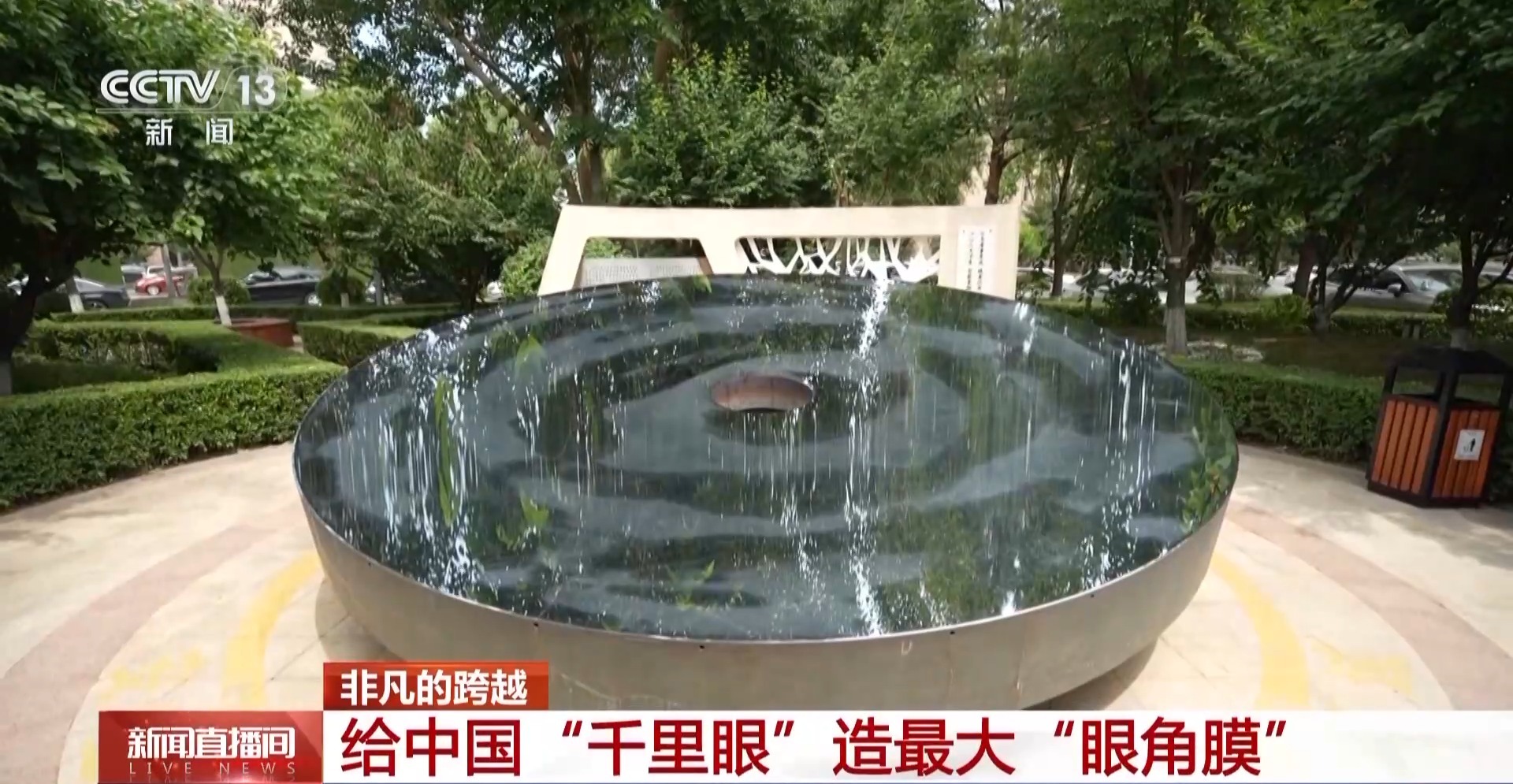

在长春光机所的花园里,摆放的是一面2015年研制出的反射镜实验镜,它的口径达到了4米量级,成为世界上最大口径的碳化硅反射镜。然而,历经反复试验,已经成形的这个反射镜却无法交付使用,原因就是镜面表层头发丝般的裂纹。

中国科学院长春光机所副研究员崔聪聪:4米碳化硅反射镜的打磨抛光,面形精度要求达到15纳米甚至更高。如果等比放大,相当于把北京五环内的地面平整到高度差小于1毫米的精度, 这是世界上没人啃下的“硬骨头”,但是,我们就是要给中国的“千里眼”造出最大的“眼角膜”。

在老一辈科学家科研精神的指引下,科研团队历经上万次实验,终于成功研制第五块镜坯,完成加工镀膜后,已应用在我国大型光电设备中。如今,在全世界大大小小的光学望远镜的反射镜中,口径最大、采用碳化硅材料制成的那一块,就来自中国。

中国机器人事业摇篮的“智造”底气

除了这些用于大型科学实验和工程中的仪器设备,机器人在我国也经历了从无到有的发展之路。机器人被誉为“制造业皇冠顶端上的明珠”,中国科学院沈阳自动化研究所,被誉为中国机器人事业的摇篮,20世纪80年代初,中国的第一个工业机器人就在这里萌芽。

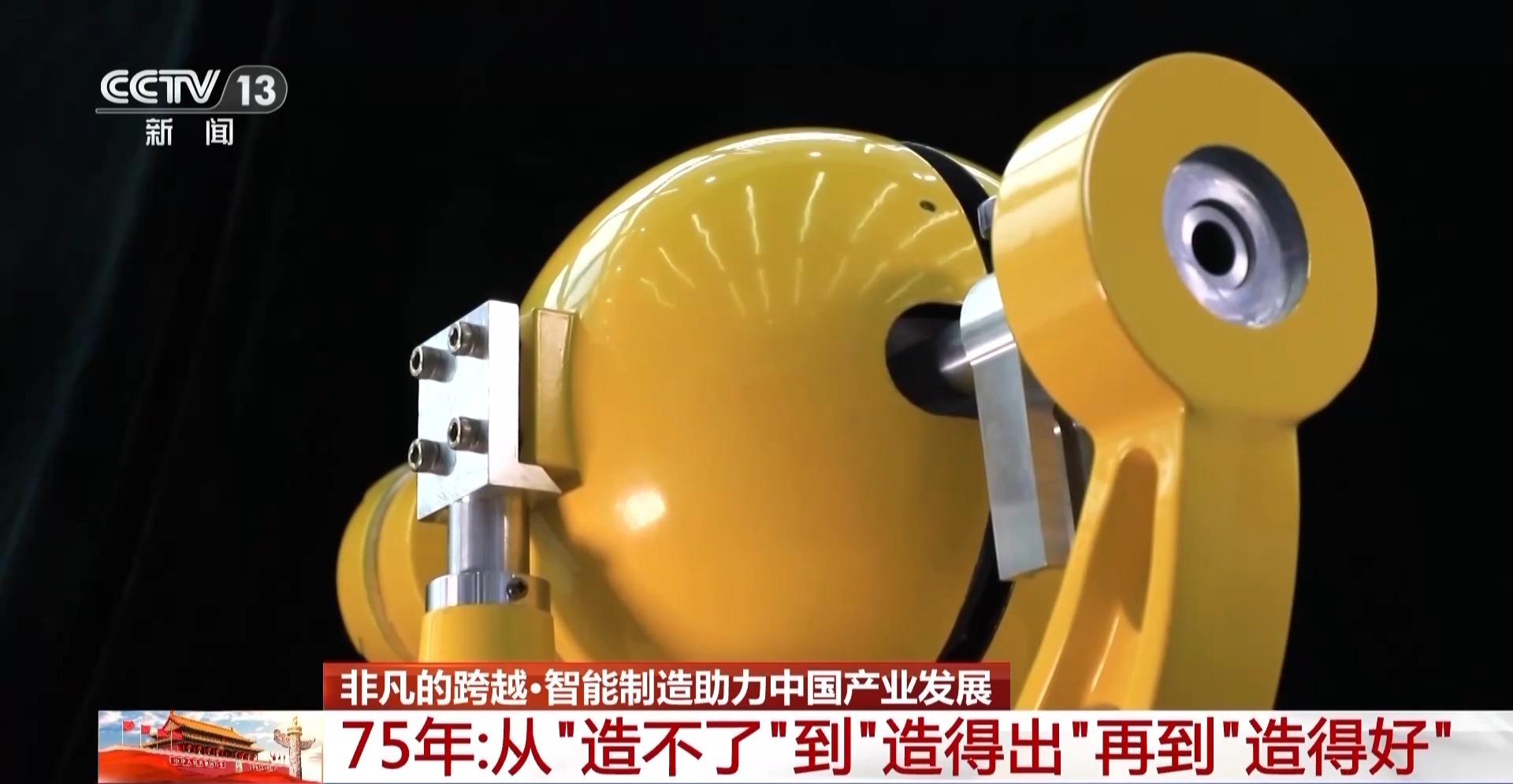

在中国科学院沈阳自动化研究所的机器人学研究室,科研人员正在对一个双臂精细操作机器人进行性能测试。这台机器人通过模仿人类的上肢结构,可以更好地模拟人类运动,学习人类的操作技能。

中国科学院沈阳自动化研究所机器人学研究室研究员崔龙:一条机械臂有1.4米长,比人的手臂稍微长一些,所以它的工作范围也会更大。精度非常高,能达到0.01毫米,它还可以通过AI算法去学习人的技能,然后脱离人的操作,自行做一些动作。

该项技术将有望帮助医生通过精确的远程操控实现实时诊断和治疗。

中国科学院沈阳自动化研究所机器人学研究室研究员崔龙:我们这款机器人所有的零部件都是国产的,包括里边的核心部件,减速机、电机、驱动器,包括里面的控制算法,还有控制器都是我们自主研发的。

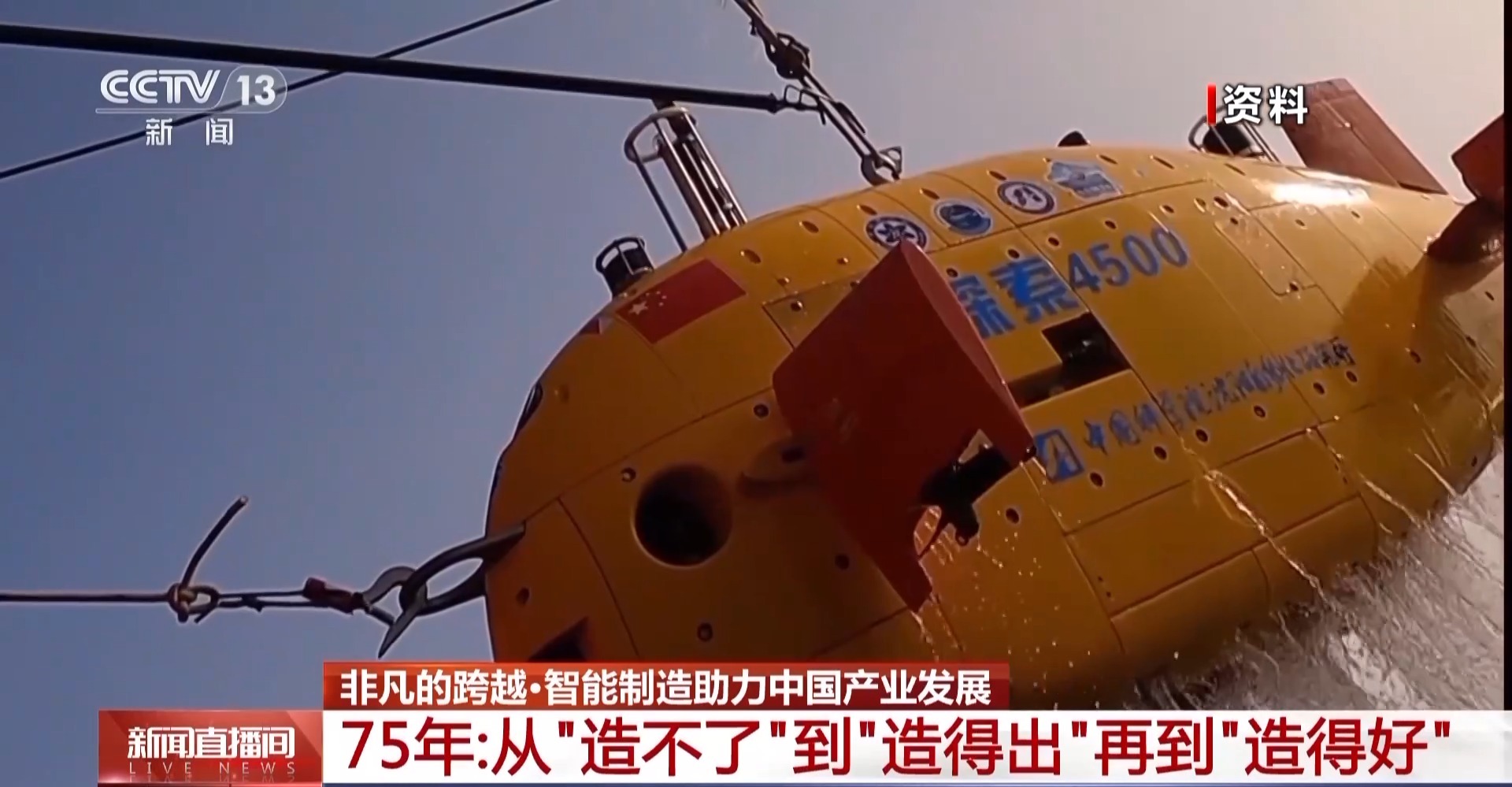

加快关键核心技术研发,沈阳自动化所科研人员一直在加速奔跑。20世纪70年代,面对研发机器人是搞“花架子”的质疑,沈阳自动化所在老所长蒋新松的带领下,研发出中国第一台工业机器人样机。随后,老一辈科学家们以水下机器人作为“突破口”,在解决一个又一个技术难题后, 1985年12月国内第一台水下机器人——“海人一号”研发成功。

将梦想变为现实。在使命的召唤下,一代代科研人员接续努力,不断完成一个又一个新成果的研发。90年代,随着经济的发展,越来越多的国内企业开始引进国外工业机器人,但由于我国当时机器人技术落后,常常面临着国外的高价垄断和技术封锁。

中国工程院院士王天然:沈阳金杯那时已经建立了一条新的生产线,生产日本那种面包车,生产技术是从日本引进的,AGV车(自动导引运输车)是美国的,生产线已经全部做完了,厂房车间都做完了,美国人不卖了。

汽车厂找到沈阳自动化所来解决这个难题。

中国工程院院士王天然:863课题有移动机器人的研究,非常快就做出了一个AGV样机,拿到现场去了,结果是天天出毛病,所以我们的人盯在现场不断改。这个过程持续了半年,半年时间以后,我们把所有问题都排除了,形成了国内的第一台产品,给企业用了,而且我们还技术出口了。

建所六十余年来,研究所科研成果持续服务于我国航空航天、海洋科学考察与科学研究以及制造业转型升级。研发的谱系化海洋机器人服务于我国深海资源勘探、海洋调查研究、深渊和极地科考等重大需求。

在复杂条件下的光电探测、智能信息处理等技术领域取得一系列创新成果。研制的空间智能装备为我国载人航天、深空探测等重大航天工程提供了重要支撑。智能制造成果在电力输送、石油开采等复杂工业过程得到规模化应用。

中国科学院沈阳自动化研究所副所长刘连庆:“十四五”时期,沈阳自动化所将持续关注机器人、智能制造和光电信息,做一些基础性、颠覆性、前沿性的研究。对于我们的装备,我们是应用一代、研制一代、探索一代,形成一个体系化的发展,为国家的科技创新,为国家科技强国目标的实现做出更大贡献。

(总台央视记者 帅俊全 张春玲 赵酉龙 王亚平 晁向荣)